Многие сейчас ищут производителей каркасов для кроватей, но часто попадают на поставщиков готовой мебели или универсальные мастерские. А ведь речь идет о специфичном производстве, требующем понимания не только материалов, но и эргономики, нагрузки и долговечности. Попытаюсь поделиться своим опытом, с чего начинали, с какими сложностями столкнулись и какие решения оказались наиболее эффективными. Это не учебник, а скорее заметки, собранные из практики.

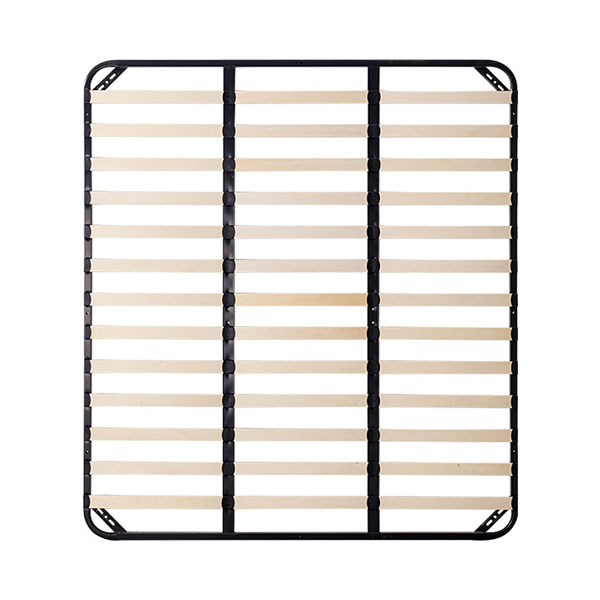

Сначала казалось, что производство каркасов для кроватей – это достаточно простой процесс: вырезал ламели, склеил щиты, собрал каркас. Но уже на первых этапах выяснилось, что это далеко не так. Проблема, например, в выборе материала. Дерево, конечно, классика, но какое? Массив сосны – недорого, но нестабильно. Береза – лучше, но дороже. И как выбрать оптимальный вариант, учитывая нагрузку, дизайн и бюджет? Мы долго экспериментировали с различными поро达, пока не остановились на комбинировании массива сосны с фанерой для повышения жесткости и снижения усадки. Это, конечно, требует более сложной технологии, но результат того стоит.

И вот еще: качество фурнитуры. Обычные саморезы быстро приходят в негодность, а качественные мебельные шурупы, соответствующие нагрузкам, стоят недешево. Мы однажды экономили на шурупах, и результат был предсказуем – каркасы начали разваливаться уже через пару месяцев эксплуатации. Поэтому, не стоит экономить на деталях – это прямой путь к недовольству клиентов и, как следствие, к потере репутации.

В нашем Механический завод ?Ланьсинь? города Чэнду (Пэнчжоу) мы используем различные технологии производства, в зависимости от объема заказа и требуемой сложности конструкции. Для серийного производства используем кромкооблицовочные станки для создания гладких, эстетичных поверхностей. Для небольших партий и индивидуальных заказов – традиционные методы склейки и механической фиксации. Но чаще всего мы комбинируем эти два подхода. Например, каркас из массива сосны склеивается между собой, а затем дополнительно фиксируется металлическими уголками для усиления конструкции.

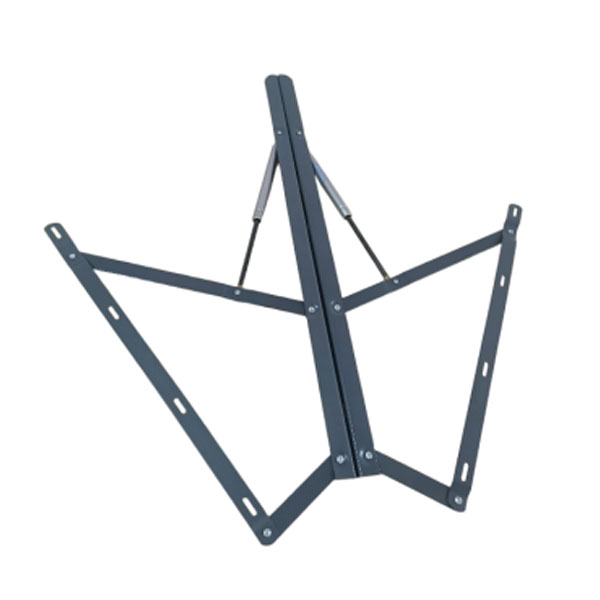

Помимо дерева, все большую популярность набирают каркасы из металла. Они более устойчивы к деформации, идеальны для кроватей с подъемным механизмом. Однако, металл требует более сложной обработки и более дорогостоящего оборудования. Это, в свою очередь, влияет на конечную стоимость продукции. Мы сейчас активно разрабатываем новые модели каркасов из металла, сочетающие в себе эстетику и функциональность. Одним из самых интересных проектов было изготовление каркаса для кровати с индивидуальной системой хранения, где металлическая конструкция была интегрирована в деревянную отделку. Задача оказалась непростой, но в итоге мы получили действительно уникальный продукт.

Часто клиенты приходят с уже готовым дизайном, который, к сожалению, не всегда реализуем в реальности. Например, требование к минимальной толщине ламелей, не учитывающее их несущую способность, или сложная конфигурация угловых соединений, требующая использования дорогостоящих шпоночных соединений. В таких случаях приходится предлагать альтернативные решения, основанные на нашем опыте и знаниях. Это требует времени и терпения, но в конечном итоге позволяет избежать неприятных сюрпризов.

Еще одна проблема – это учет влажности. Дерево – гигроскопичный материал, и его усадка и расширение могут привести к деформации каркаса. Поэтому, необходимо использовать качественные материалы, хорошо высушенные и стабилизированные. Также важно предусмотреть вентиляционные отверстия в конструкции, чтобы избежать скопления влаги. В противном случае, каркас может потерять свои свойства уже через несколько месяцев эксплуатации.

Никакой красивый дизайн не стоит того, если каркас не выдерживает нагрузки и быстро приходит в негодность. Поэтому, контроль качества на всех этапах производства – это абсолютно необходимая составляющая. Мы используем различные методы контроля: визуальный осмотр, измерение размеров, проверку на прочность. Для этого используем специализированное оборудование, такое как измерительные станки и испытательные стенды.

Особое внимание уделяем соединению элементов каркаса. Мы используем различные виды соединений: шиповые, на шкантах, с использованием металлических уголков. Каждый вид соединения требует определенных навыков и инструментов. Неправильно выполненное соединение может привести к ослаблению конструкции и ее разрушению. Поэтому, мы тренируем наших рабочих на различных типах соединений и постоянно совершенствуем наши технологические процессы.

Сейчас наблюдается тенденция к увеличению спроса на экологически чистые материалы. Поэтому, все больше производителей переходят на использование древесины, полученной из возобновляемых источников, и отказываются от использования вредных лакокрасочных материалов. Также активно развивается направление индивидуального проектирования и производства. Все больше людей хотят получить каркас, полностью соответствующий их потребностям и дизайну комнаты. Это требует от производителя большей гибкости и способности быстро адаптироваться к новым требованиям.

И, конечно, не стоит забывать о цифровизации. Мы сейчас активно внедряем автоматизированные системы управления производством и используем 3D-моделирование для проектирования каркасов. Это позволяет нам сократить время производства, снизить затраты и повысить качество продукции. Например, мы планируем использовать лазерную резку для изготовления ламелей, что позволит нам создавать более сложные и точно вырезанные детали. Это, без сомнения, будущее производства каркасов для кроватей.

Если вам нужен надежный производитель каркасов для кроватей с опытом работы и собственным производством, обратитесь к нам. Мы предлагаем широкий ассортимент каркасов различной конструкции и дизайна, а также индивидуальное проектирование и производство по вашим чертежам. Наша продукция отличается высоким качеством, долговечностью и эстетичным внешним видом.

Посетите наш сайт: https://www.pzlx.ru.