Металлический ортопедический каркас кровати – тема, с которой мы постоянно сталкиваемся. Часто возникает недопонимание: думают, что это просто квадрат металла, который нужно сварить. Но на деле здесь гораздо больше нюансов, особенно если речь идет о комфорте и долговечности. Я, как инженер-конструктор на Механическом заводе ?Ланьсинь? города Чэнду (Пэнчжоу), видел многое, и хочу поделиться своим опытом – как удачным, так и не совсем. Начнем с того, что не существует универсального решения, подходящего для всех. Важно понимать, для какой кровати он предназначен: для детской, для взрослой, для гостиной, для спальни, с каким весом планируется эксплуатации. Эти факторы критически влияют на выбор материала, толщины металла и, конечно, на конструкцию.

Прежде всего, металлический ортопедический каркас кровати должен обеспечивать надежную поддержку матраса и равномерное распределение веса. Это, безусловно, влияет на качество сна и здоровье позвоночника. Ортопедические свойства, конечно, не являются исключительно заслугой каркаса, но он является фундаментом, на котором они строятся. Часто клиенты спрашивают о допустимой нагрузке – здесь нужно быть осторожным. С одной стороны, каркас должен быть достаточно прочным, чтобы выдерживать вес нескольких человек, с другой стороны – излишняя жесткость приводит к дискомфорту. Мы обычно ориентируемся на стандарты, но всегда учитываем специфику конкретной кровати и пожелания заказчика. Ну и конечно, безопасность – отсутствие острых углов, надежность соединений, устойчивость к коррозии.

Еще одна важная задача – это долговечность. Мы используем различные виды стали, в зависимости от требований. Высокопрочная сталь – отличный вариант для каркасов, предназначенных для интенсивной эксплуатации, но она может быть дороже. Также мы работаем с углеродистой сталью, но она требует дополнительной обработки – покраски, оцинковки, чтобы предотвратить ржавчину. Оцинкованная сталь – идеальный вариант, но и он имеет свои ограничения, например, необходимость тщательной подготовки поверхности перед покраской. В последние годы мы стали экспериментировать с алюминиевыми сплавами. Они легкие и устойчивы к коррозии, но стоимость их выше, и требует более сложных технологий сварки. Это, конечно, компромисс между весом, прочностью и стоимостью.

Выбор металла – это не только вопрос прочности. Важно учитывать его пластичность, теплопроводность и устойчивость к деформациям. Например, при сварке стали необходимо учитывать ее склонность к образованию трещин. Использование специальных технологий сварки, например, лазерной сварки, позволяет минимизировать этот риск. В нашем случае, для каркасов с повышенными требованиями к изгибам и кривизне мы чаще используем сталь с более высокой пластичностью. И это не только теоретическое знание – мы регулярно проводим испытания на растяжение и изгиб, чтобы убедиться в качестве материала. Недавно мы заказывали пробную партию каркасов из нового сплава, который, как утверждал поставщик, обладал повышенной устойчивостью к деформациям. В реальности же, результаты были не совсем такими радужными – деформации все равно возникали, но в других местах.

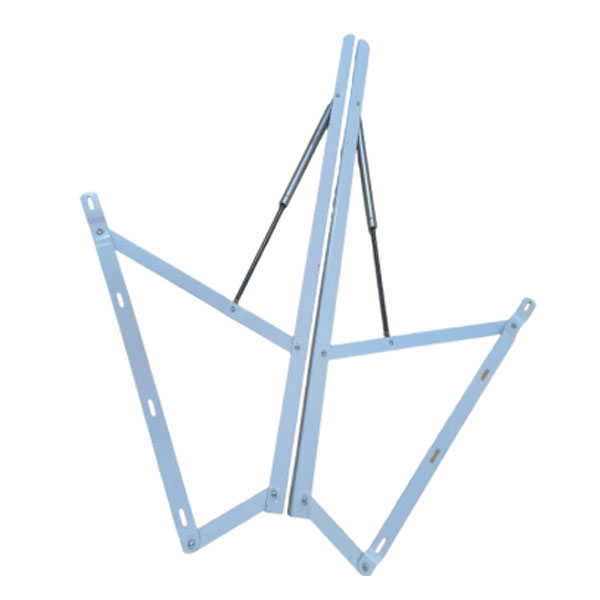

Иногда возникают вопросы по поводу обработки поверхности. Мы используем различные методы: покраску в порошок, горячее цинкование, анодирование. Покраска в порошок – это надежный и долговечный способ защиты от коррозии, но она требует специального оборудования и навыков. Горячее цинкование – более традиционный метод, но он также эффективен и относительно недорог. Анодирование – подходит для алюминиевых каркасов, но он создает только тонкий защитный слой, который может быть поврежден при ударах.

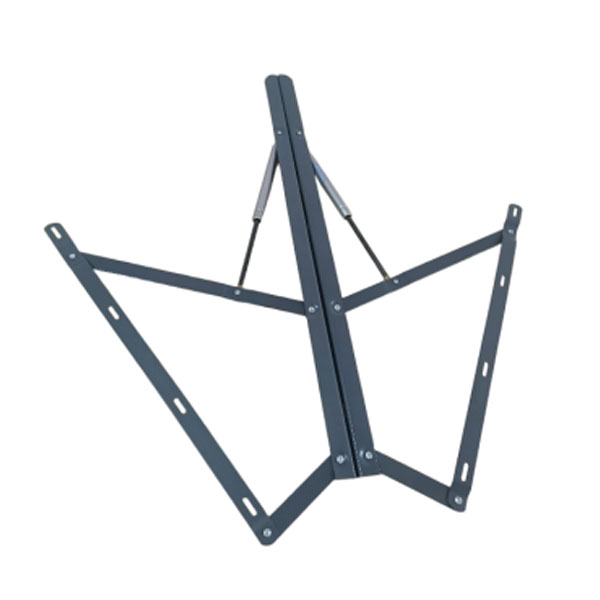

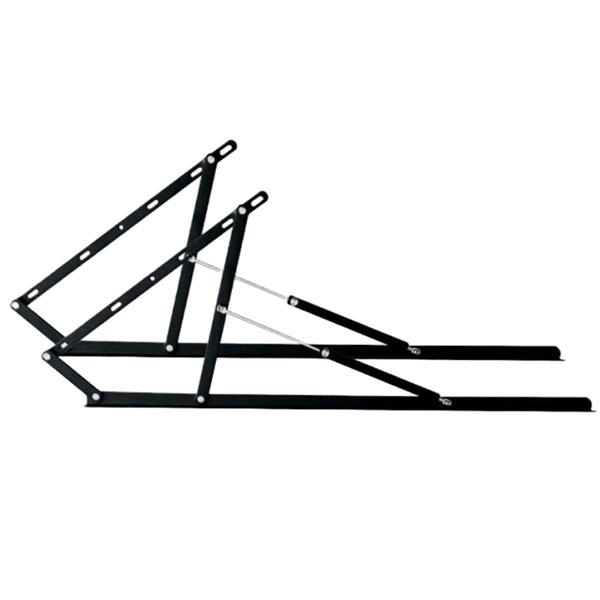

Способ соединения элементов каркаса – это критически важный момент. Сварка – самый распространенный метод, но он требует высокой квалификации сварщика и строгого контроля качества. Мы используем различные виды сварки: MIG/MAG, TIG, лазерную сварку. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от материала, толщины металла и требований к качеству шва. Например, для тонких листов металла лучше использовать TIG сварку, а для толстых – MIG/MAG. Кроме сварки, мы используем болтовые соединения и клеевые соединения. Болтовые соединения – надежны и легко разбираются, но они могут быть менее эстетичными. Клеевые соединения – позволяют получить более гладкую поверхность, но они менее надежны и требуют специального клея. Мы стараемся комбинировать различные методы соединения, чтобы получить оптимальный результат.

Особое внимание мы уделяем усилению соединений. Часто используем дополнительные элементы, такие как уголки, пластины и ребра жесткости. Это позволяет увеличить прочность конструкции и предотвратить деформации. Иногда добавляем внутренние перемычки, особенно в каркасах для кроватей с большой нагрузкой. В одном из проектов мы столкнулись с проблемой прогиба каркаса при большой нагрузке. Пришлось увеличить толщину металла в местах соединений и добавить внутренние перемычки. Это решение позволило нам решить проблему и обеспечить надежную поддержку матраса.

В процессе производства часто возникают проблемы с геометрией. Например, при сварке больших листов металла может возникать деформация, которая приводит к неточностям в размерах. Для решения этой проблемы мы используем специальное оборудование для выравнивания металла и контролируем геометрию каркаса на каждом этапе производства. Также применяем методы предварительного напряжения металла во время сварки. Проблема еще и в том, что сталь имеет свойство расширяться при нагревании и сжиматься при охлаждении. Это может привести к деформациям каркаса. Чтобы минимизировать этот эффект, мы используем специальные методы охлаждения и выдерживаем каркас в течение определенного времени после сварки.

Еще одна проблема – это коррозия. Даже при использовании высококачественной стали и современных методов защиты от коррозии, каркас может начать ржаветь. Это особенно актуально для кроватей, которые эксплуатируются в условиях повышенной влажности. Мы используем различные методы защиты от коррозии, такие как покраска в порошок, горячее цинкование и анодирование. Также рекомендуем заказчикам регулярно проверять состояние каркаса и при необходимости проводить его ремонт или реставрацию. В некоторых случаях, мы предлагаем дополнительные услуги по обработке каркаса специальными антикоррозийными составами.

Сейчас активно развивается направление использования композитных материалов. Это, конечно, более дорогой вариант, но он позволяет получить каркас с минимальным весом и максимальной прочностью. Также разрабатываются новые технологии сварки, которые позволяют получать более качественные и надежные швы. Например, используются методы ультразвуковой сварки и магнитная сварка. Еще одно направление – это использование 3D-печати для создания сложных элементов каркаса. Это позволяет получить более точные и индивидуализированные решения.

Мы постоянно следим за новыми тенденциями и стараемся внедрять их в наше производство. В настоящее время мы изучаем возможности использования углеродного волокна для создания легких и прочных каркасов. Это требует значительных инвестиций в оборудование и обучение персонала, но мы считаем, что это перспективное направление развития. И, конечно, не забываем про экологичность – стремимся использовать более экологически чистые материалы и технологии производства.