Сразу скажу, что когда люди ищут производителей типов каркасов для кроватей, часто представляют себе какие-то огромные заводы, производящие однотипные конструкции. Это не совсем так. Рынок гораздо более фрагментирован и интересен, чем кажется. Есть крупные игроки, специализирующиеся на массовом производстве, но есть и множество небольших компаний, предлагающих более индивидуальные решения. Важно понимать, что ?каркас для кровати? – это не просто доски, это целый комплекс инженерных решений, влияющих на комфорт, надежность и срок службы мебели.

Самый распространенный тип, конечно, – это классический щитовой каркас. Простой, экономичный, подходит для большинства кроватей. Но даже здесь есть свои нюансы: толщина материала, качество соединений, наличие вентиляционных отверстий. Мы часто сталкиваемся с ситуацией, когда заказчик выбирает самый дешевый вариант, забывая о том, что это может привести к скрипу, трещинам и, в конечном итоге, к поломке. Я помню один случай с заказчиком, который хотел купить кровать по очень низкой цене. Мы рекомендовали ему каркас из более качественного материала, но он отказался. Через полгода кровать развалилась, и, к сожалению, мы не смогли помочь.

Более продвинутые варианты – это ламельные каркасы. Они обеспечивают лучшую вентиляцию матраса и распределение веса. Этот тип каркаса особенно актуален для людей, предпочитающих пружинные матрасы. Мы экспериментировали с разными типами ламелей – из массива дерева, из фанеры, из шпона. Каждый вариант имеет свои преимущества и недостатки. Например, ламели из массива дерева, безусловно, дороже, но они более долговечны и приятны на ощупь. А вот фанерные ламели более бюджетны, но могут со временем деформироваться.

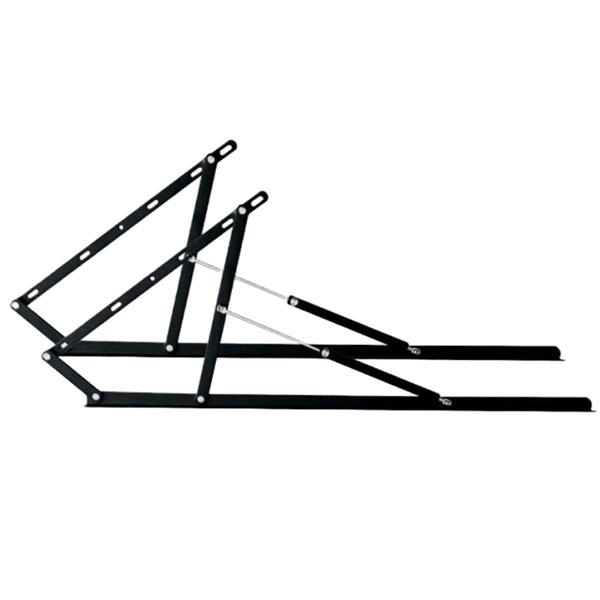

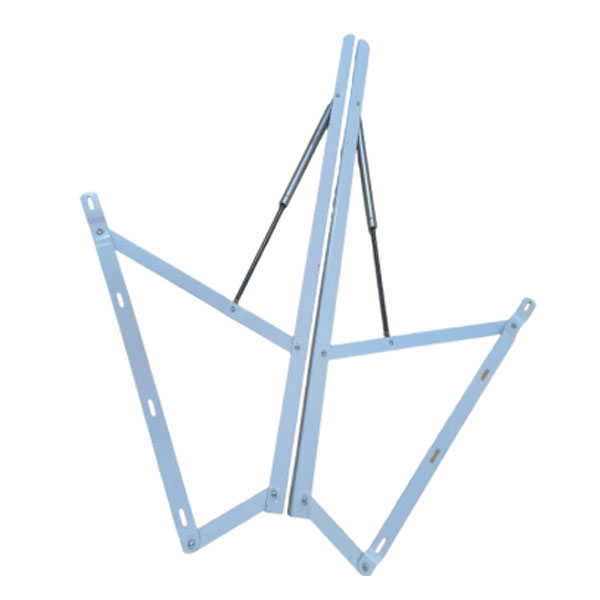

И, конечно, не стоит забывать про каркасы с подъемным механизмом. Они позволяют использовать пространство под кроватью для хранения вещей, что особенно актуально для небольших квартир. Здесь тоже есть разные варианты: с простым ящиком, с несколькими ящиками, с выдвижными корзинами. Важно, чтобы механизм был надежным и выдерживал вес вещей.

Выбор материала – ключевой момент. В основном используют массив дерева (сосна, береза, дуб), фанеру, МДФ, ДСП. Массив дерева – самый дорогой, но и самый надежный материал. Он долговечен, устойчив к влаге и не выделяет вредных веществ. Фанера – более бюджетный вариант, но ее необходимо защищать от влаги. МДФ и ДСП – самые дешевые материалы, но они менее долговечны и могут содержать формальдегид. Мы стараемся избегать использования ДСП, особенно для каркасов кроватей, предназначенных для детей. Хотя, конечно, это не всегда возможно из-за ограниченного бюджета заказчика. Мы, как правило, советуем, чтобы даже при использовании более дешевых материалов, применялся дополнительный антисептический слой.

Например, мы работали с компанией, которая делала каркасы из ДСП, но не уделяла должного внимания обработке краев. Через год края начали отслаиваться, и кровать выглядела очень неряшливо. Это хороший пример того, как можно испортить даже самый дешевый материал, если не соблюдать технологию.

Способ соединения элементов каркаса – это еще один важный фактор. Самые распространенные варианты – это использование саморезов, шкантов, уголков. Саморезы – самый простой и быстрый способ соединения, но он не всегда обеспечивает достаточную прочность. Шканты – более надежный вариант, но они требуют больше времени и усилий. Уголки – используются для усиления соединений. Мы часто используем комбинацию этих методов, чтобы обеспечить максимальную прочность и долговечность каркаса. В частности, при изготовлении каркасов с подъемным механизмом, очень важно использовать надежные соединения, так как они должны выдерживать большой вес.

Одна из проблем, с которыми мы часто сталкиваемся, – это использование слишком маленьких саморезов. Это приводит к тому, что соединения быстро ослабевают. Мы всегда используем саморезы подходящего размера и диаметра, и проверяем их надежность после сборки.

Не всегда все идет гладко. Часто возникают проблемы с геометрией каркаса. Это может быть связано с некачественными материалами, с ошибками при распиловке или с несоблюдением технологии сборки. Мы используем современное оборудование для распиловки и сборки, и тщательно контролируем качество материалов. Но даже при этом иногда возникают проблемы. Например, у нас был случай, когда при изготовлении каркаса с подъемным механизмом оказалось, что один из элементов имеет неверную геометрию. Это потребовало переделки всего каркаса, что, конечно, увеличило время и затраты.

Еще одна проблема – это влажность древесины. Если древесина слишком влажная, она может деформироваться после высыхания. Мы используем древесину, которая хорошо высушена, и даем каркасу акклиматизироваться перед сборкой.

Сейчас наблюдается тенденция к увеличению использования экологически чистых материалов. Все больше производителей используют бамбук, переработанный пластик, дерево с сертификатом FSC. Это связано с растущим спросом на экологически чистую мебель. Мы также наблюдаем рост популярности каркасов с встроенной подсветкой и другими дополнительными функциями.

Например, мы сейчас разрабатываем каркас для кровати с встроенной системой вентиляции и датчиком влажности. Эта система поможет поддерживать оптимальный микроклимат в спальне, что положительно скажется на здоровье и самочувствии спящего.

В заключение хочу сказать, что производство производителей типов каркасов для кроватей – это сложный и многогранный процесс. Важно учитывать множество факторов – от выбора материала до способа соединения элементов. И только при соблюдении всех технологических требований можно получить качественный и надежный каркас, который прослужит долгие годы.