Производитель металлических кроватных каркасов для промышленности – это запрос, который постоянно всплывает в нашей профессиональной среде. Часто за ним стоят ожидания, которые далеки от реальности. Многие считают, что дело только в качестве металла и толщине профиля. Но это лишь верхушка айсберга. Реальный вызов – комплексный подход, учитывающий нагрузки, сборку, долговечность и, конечно, стоимость. И вот именно этими аспектами мы и занимаемся, постоянно сталкиваясь с разными задачами и, скажу прямо, иногда с серьезными ошибками.

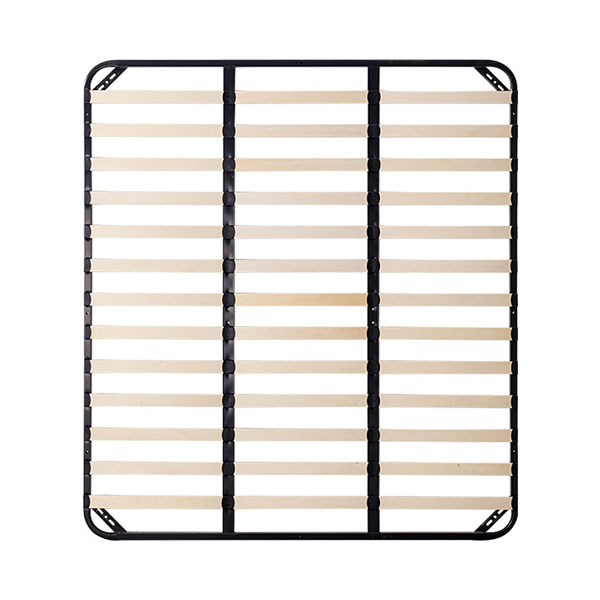

Начнем с простого: нагрузка. Промышленные кровати, особенно используемые в больницах, хостелах, а также в складских помещениях, должны выдерживать значительный вес. Не только вес самих спящих (или находящихся на кровати), но и вес оборудования, которое может располагаться на кровати – например, мониторы, медицинские приборы и т.п. И вот здесь нельзя экономить на расчетах. Недостаточная прочность каркаса – это не просто брак, это потенциальная угроза безопасности. Мы неоднократно сталкивались с ситуациями, когда первоначальный расчет, основанный на оптимистичных оценках, приводил к деформации конструкции и, как следствие, к выходу кровати из строя. И это не только финансовые потери для заказчика, но и, что гораздо важнее, риски для здоровья пользователей.

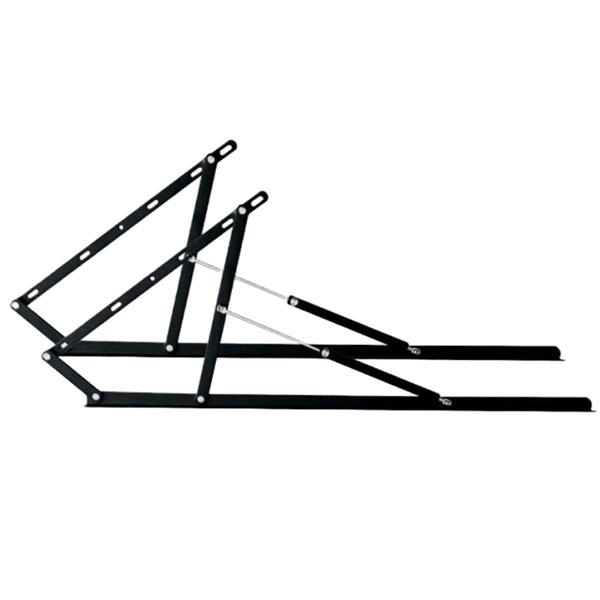

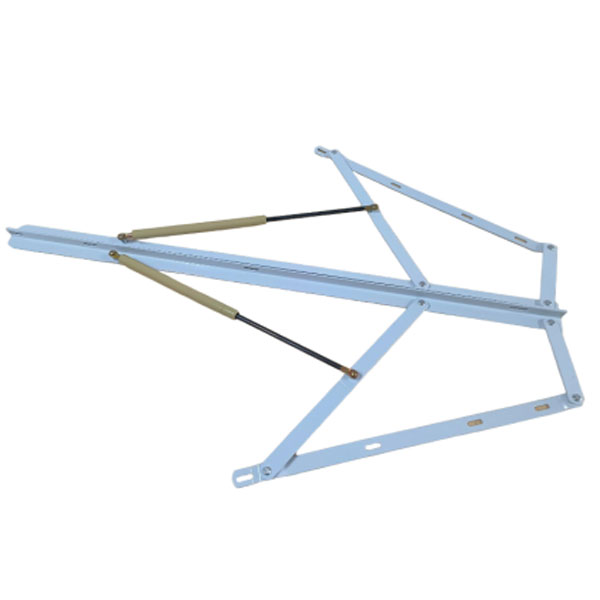

Еще одна проблема – сборка. Идеально, если каркас легко и быстро собирается, минимизируя трудозатраты. Но это не всегда возможно, особенно когда речь идет о сложных конструкциях. Оптимизация сборки – это целый комплекс задач, включающий выбор оптимальных соединений (болты, сварка, клеевые соединения), разработку понятной инструкции и даже обучение персонала. Мы часто видим, как некачественная сборка, вызванная, например, несовместимостью деталей или несоблюдением технологических процессов, приводит к быстрому износу конструкции. Это особенно актуально для кроватей, которые должны эксплуатироваться круглосуточно.

С долговечностью тоже возникают сложности. Металл – это, конечно, прочный материал, но он подвержен коррозии, особенно в агрессивных средах. Использование качественной антикоррозийной обработки – это обязательное условие для обеспечения долговечности каркаса. Мы используем различные методы, от порошковой покраски до гальванического покрытия, в зависимости от требований заказчика и условий эксплуатации. Но даже при использовании самых современных технологий, необходимо контролировать качество нанесения покрытия и своевременно устранять повреждения.

В нашей практике мы работали с различными металлами: сталь, алюминий, нержавеющая сталь. Каждый материал имеет свои преимущества и недостатки. Сталь – это самый распространенный материал, обеспечивающий высокую прочность и долговечность. Алюминий – это более легкий и устойчивый к коррозии материал, но он менее прочный, чем сталь. Нержавеющая сталь – это самый дорогой, но и самый устойчивый к коррозии материал, который идеально подходит для использования в медицинских учреждениях и других местах, где требуется высокая гигиеничность. Выбор материала зависит от конкретных требований к каркасу и бюджета заказчика.

Что касается технологий, то мы используем различные методы обработки металла: резку, штамповку, сварку, гильзу. Современное оборудование позволяет нам изготавливать каркасы любой сложности и геометрических размеров. Важно не только наличие современного оборудования, но и квалификация персонала, который умеет его правильно использовать. Мы постоянно инвестируем в обучение наших сотрудников, чтобы они могли работать на современном оборудовании и выпускать продукцию высокого качества.

Сварка – это один из ключевых этапов производства производителя металлических кроватных каркасов для промышленности. От качества сварных швов зависит прочность и надежность всей конструкции. Мы используем различные методы сварки: ММА, TIG, MIG. Каждый метод имеет свои преимущества и недостатки. Мы выбираем метод сварки в зависимости от материала, толщины металла и требуемой прочности шва. Очень важно контролировать температуру сварки, чтобы избежать деформации металла. Также важно правильно выбрать электроды и защитные газы. И, конечно, необходимо проводить контроль качества сварных швов – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Любой дефект сварного шва может привести к серьезным последствиям.

Мы, например, однажды столкнулись с проблемой – в сварных швах каркаса кровати обнаружились микротрещины. Причиной оказалась неправильная подготовка к сварке – некачественная очистка металла от ржавчины и окалины. Это привело к тому, что сварочный шов не имел достаточной прочности. Пришлось переваривать всю конструкцию, что вызвало значительные задержки в производстве. Этот опыт научил нас более тщательно подходить к подготовке к сварке.

Контроль качества на каждом этапе производства – это обязательное условие для обеспечения высокого качества продукции. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на прочность. Каждая партия продукции проходит обязательный контроль качества перед отправкой заказчику. Мы используем современное измерительное оборудование, которое позволяет нам точно измерять размеры и контролировать качество поверхности. Мы также проводим испытания на прочность, чтобы убедиться, что каркас выдерживает нагрузки, соответствующие требованиям заказчика.

Важно не только контролировать качество готовой продукции, но и контролировать качество используемых материалов. Мы работаем только с проверенными поставщиками, которые предоставляют сертификаты качества на свою продукцию. Мы также проводим собственную проверку материалов, чтобы убедиться, что они соответствуют требованиям нашей компании.

Мы производим каркасы для кроватей для различных клиентов: больниц, хостелов, гостиниц, складов. Например, мы изготавливали каркасы для кроватей для крупной сети хостелов в Москве. Требования к каркасам были высокими: они должны были быть прочными, долговечными, легко собираться и иметь привлекательный внешний вид. Мы использовали сталь с порошковой покраской и разработали понятную инструкцию по сборке. Клиент остался очень доволен качеством нашей продукции. Сам проект был достаточно объемным, требовал точности и соблюдения сроков. Мы успешно справились с поставленными задачами.

Другой пример – производство каркасов для кроватей для больницы. В данном случае особое внимание уделялось гигиеничности и антикоррозийной стойкости. Мы использовали нержавеющую сталь и выполнили обработку поверхности специальными антикоррозийными составами. Также мы разработали специальную конструкцию, которая облегчала уборку кровати. Этот проект показал, что даже при самых строгих требованиях можно предложить оптимальное решение.

А еще мы участвовали в проекте по модернизации складского комплекса, где потребовались усиленные каркасы для кроватей, рассчитанные на большие нагрузки. Проект потребовал нестандартного подхода к расчету прочности и использованию специальных соединений. Конечно, были сложности, но в итоге мы предложили решение, которое полностью соответствовало требованиям заказчика и позволило обеспечить безопасные условия труда для сотрудников склада.

Производство промышленных металлических кроватных каркасов для промышленности – это сложная и ответственная задача, требующая комплексного подхода и опыта. Мы, как производитель металлических кроватных каркасов для промышленности, постоянно работаем над улучшением качества нашей продукции и расширением спектра предлагаемых услуг. Мы стремимся быть надежным партнером для наших клиентов, предлагая им оптимальные решения, соответствующие их потребностям и бюджету. И, конечно, мы всегда готовы к новым вызовам и новым задачам.

Наш сайт: https://www.pzlx.ru. Если у вас есть вопросы или вам нужна консультация, свяжитесь с нами.